废铜如何熔炼?

一、废铜如何熔炼?

购买中频或高频电炉,通过在炉料中形成高频电磁场达到熔炼目的。

二、废铜熔炼铜锭有利润吗?

做废金属生意,全靠一个勤字。铜矿炼铜和废铜炼铜的工艺流程,看懂的老板都发了!大家都知道,现在的行情,废铜炼铜小作坊利润是没有的。大铜厂用废铜炼铜的利润还可以,但是大铜厂投入的资金大,各种环保政策限制又多。废铜炼铜还是有一定机会的。

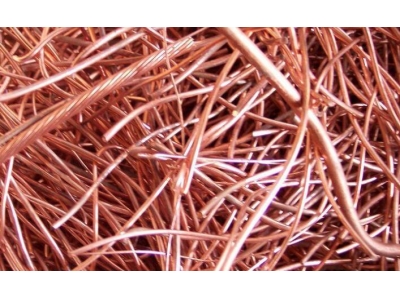

三、主要熔炼废铜屑,废铜片,废铜管,废铜板等。小型熔铜炉熔炼浇铸铜管。熔炼时会不会有很多残渣?

残渣很多,说明熔炼温度不够高,导致造渣过程不够彻底。小型熔铜炉,选择小型中频熔炼炉,功率放大器,熔炼时间短,熔炼温度高,造渣彻底。金属成分均匀,金属晶粒细致。

四、废铝熔炼设备?

再生铝的熔炼设备,也叫熔铝炉,包括有反射炉、感应炉、电阻炉等。 严格说来,再生铝的熔炼设备与原生铝是一样的。一般用的比较多就是坩埚炉,大概就是几万块钱。希望对你有帮助

五、废铜回收,废铜回收怎么处理?

①避免阳光直接照射墙面及人为损坏。 这样会让电缆外包物质变脆脱落,不利于再次使用。

②电缆更换以及与表面压力和周围环境隔离,存放如何也是下一次再用的前提,如果电缆被污染或者氧化、腐蚀等都会对再使用造成影响。

③要注意废电缆有没有危险性比如一些装化学物质的容器,对这个一定要注意,他们的危险性很大,对煤气瓶等到的存放也应该注意。

④.要注意防火,提前准备一些灭火器不仅可以通过上边的安检还能防窜于未然。

六、熔炼废铝技术配方?

1.将铝锭投入熔炼炉熔化,需注意不要把炉子投慢,最好先投入少量铝锭化成水,再投一部分再化成水,再投。直到达到预期重量。熔化过程中需适当搅拌和扒灰。

2.铝水熔化好后,加硅。需注意,化硅前要将铝表面清理干净,碎的硅粉不要加入,化硅过程中要适当搅拌。

3.硅化好后投入一定量的铝锭作为降温料,因为化硅后温度会比较高,降温料的多少根据你铸造要求的温度决定,降温的最后将镁加入。

4。然后进行除气、精炼、变质、静置等精炼细化工序,根据自己厂的要求和设备操作。

七、废铜废铝怎么分类?

颜色分,铜为黄色紫色,铝为银灰色。

八、铜的熔炼温度?

纯铜(一般紫铜的纯度相对较高)的熔点为熔点1083.4±0.2℃,当温度高于熔点时,纯铜熔化。铜呈紫红色光泽的金属,密度8.92克/立方厘米,沸点2567℃。有很好的延展性。导热和导电性能较好在地壳中的含量(ppm):50。在太阳中的含量(ppm):0.7。电离能:7.726电子伏特。焰色为:绿色。

九、杂铜如何熔炼?

熔炼杂铜的基本步骤如下:1. 收集杂铜:从废旧电线、废电器、废旧管道等多种来源收集杂铜。2. 清洗杂铜:使用清洗剂或水将杂铜进行清洗,以去除附着在表面的污垢和杂质。3. 切割杂铜:将杂铜切割成适当尺寸的块,以便于在熔炉中处理。4. 预处理:对杂铜进行预处理,例如粉碎、分选、浸酸等,以进一步去除杂质和提高杂铜的纯度。5. 配料:将预处理后的杂铜与适量的冶金添加剂混合,以改善熔炼过程和矫正杂铜的成分。6. 导入熔炉:将配料后的杂铜导入熔炉中。7. 加热熔炼:通过高温加热熔炉中的杂铜,使其熔化。根据杂铜的成分和要求,可以采用不同的加热方式和温度。8. 分离渣滓:在熔炉中熔化的杂铜会产生一些渣滓,这些渣滓可以通过重力分离或其他方式进行去除。9. 去除杂质:通过加入适量的金属还原剂或其他化学试剂,去除杂质和杂质中的其他金属。10. 精炼:根据需要,对熔炼后的杂铜进行精炼处理,以提高其纯度。11. 浇铸成型:将熔炼和精炼后的杂铜倒入适当的模具中,进行浇铸成型。12. 冷却:待铸件冷却定型后,可以进行后续加工或使用。需要注意的是,熔炼杂铜的具体方法和步骤可能因应用需求、设备和操作者经验而有所差异。对于初学者来说,最好寻求专业人士的指导和帮助,确保操作安全和良好的熔炼结果。

十、废铜怎么提炼纯铜?

火法炼铜是当今生产铜的主要方法,占铜产量的80%~90%,主要是处理硫化矿。火法炼铜的优点是原料适应性强,能耗低,效率高,金属回收率高。火法炼铜可分两类:一是传统工艺:如鼓风炉熔炼、反射炉熔炼、电炉熔炼。二是现代强化工艺:如闪速炉熔炼、熔池熔炼。

由于20世纪中叶以来全球性的能源和环境问题突出,能源日趋紧张,环境保护法规日益严格,劳动成本逐步上涨,促使铜冶炼技术从20世纪80年代起获得飞速发展,迫使传统的方法不得不被新的强化方法来代替,传统冶炼方法逐渐被淘汰。随之兴起的是以闪速熔炼和熔池熔炼为代表的强化冶炼先进技术,其中最重要的突破是氧气或富氧的广泛应用。经过几十年的努力,闪速熔炼与熔池熔炼已基本取代传统火法冶炼工艺。

1. 火法冶炼工艺流程

火法工艺过程主要包括四个主要步骤:造锍熔炼、铜锍(冰铜)吹炼、粗铜火法精炼和阳极铜电解精炼。

造硫熔炼(铜精矿—冰铜):主要是使用铜精矿造冰铜熔炼,目的是使铜精矿部分铁氧化,造渣除去,产出含铜较高的冰铜。

冰铜吹炼(冰铜—粗铜):将冰铜进一步氧化、造渣脱除冰铜中的铁和硫,生产粗铜。

火法精炼(粗铜—阳极铜):将粗铜通过氧化造渣进一步脱除杂质元素,生产阳极铜。

电解精炼(阳极铜—阴极铜):通过引入直流电,阳极铜溶解,在阴极析出纯铜,杂质进入阳极泥或电解液,从而实现铜和杂质的分离,产出阴

2. 火法冶炼工艺分类

(1)闪速熔炼

闪速熔炼(flash smelting)包括国际镍公司因科(Inco)闪速炉、奥托昆普(Outokumpu)闪速炉和旋涡顶吹熔炼(ConTop)3种。闪速熔炼是充分利用细磨物料巨大的活性表面,强化冶炼反应过程的熔炼方法。将精矿经过深度干燥后,与熔剂经干燥一起用富氧空气喷入反应塔内,精矿粒子在空间悬浮1-3s时间,与高温氧化性气流迅速发生硫化矿物的氧化反应,并放出大量的热,完成熔炼反应即造锍的过程。反应的产物落入闪速炉的沉淀池中进行沉降,使铜锍和渣得到进一步的分离。这种方法主要用于铜、镍等硫化矿的造锍熔炼。

闪速熔炼在20世纪50年代末开始生产,已在四十多家企业推广应用,因为不断改进在节能环保方面有着显著成绩。该工艺技术具有生产能力大、能耗低、污染少等优点,单套系统最大矿铜产能可达40万t/a以上,适用于规模20万t/a以上的工厂。但是要求原料进行深度干燥到含水<0.3%,精矿粒度<1mm,原料中杂质铅加锌不宜高于6%。工艺的缺点是设备复杂、烟尘率较高,渣含铜比较高,需要进行贫化处理。

(2)熔池熔炼

熔池熔炼包括特尼恩特炼铜法、三菱法、奥斯麦特法、瓦纽柯夫炼铜法、艾萨熔炼法、诺兰达法、顶吹旋转转炉法(TBRC)、白银炼铜法、水口山炼铜法和东营底吹富氧熔炼法等。熔池熔炼是在细小的硫化精矿加入熔体的同时,向熔体鼓入空气或工业氧气,在剧烈搅拌的熔池内进行强化熔炼。由于鼓风向溶池中压人了气泡,当气泡通过熔池上升时,造成“熔体柱”运动,这样便给熔体输入了很大的功能。它的炉型有卧、立式、回转式或固定式,鼓风方式有侧吹、顶吹、底吹三种。

熔池熔炼是20世纪70年代开始在工业上应用。由于熔池熔炼过程中的传热与传质效果好,可大大强化冶金过程,达到了提高设备生产率和降低冶炼过程能耗的目的。而且对炉料的要求不高,各种类型的精矿,干的、湿的、大粒的、粉状的都适用,炉子容积小,热损失小,节能环保都比较好,特别是烟尘率明显

二、湿法冶炼(SX-EW法)

湿法冶炼占铜生产量的10%~20%,是用溶剂浸出铜矿石或铜精矿使铜进入溶液,然后从经过净化处理后的含铜溶液中回收铜的方法。主要用于处理低品位铜矿石、氧化铜矿和一些复杂的铜矿石。

湿法炼铜设备更简单,在矿山附近就近生产,生产成本低,不生产硫酸,无SO2污染。但杂质含量较高,且炼铜周期长、效率低、产能规模小;贵金属回收困难,回收率不确定;处理黄铜矿精矿的湿法工艺还没有工业应用,存在技术障碍。

虽然目前湿法炼铜在铜生产中所占比重不大,但从今后资源发展趋势看,随着矿石逐渐贫化,氧化矿、低品位难选矿石和多金属复杂铜矿的利用日益增多,湿法炼铜将成为处理这些原料的有效途径。